Výkon izolačných materiálov priamo ovplyvňuje kvalitu, účinnosť spracovania a rozsah použitia vodičov a káblov. Výkon izolačných materiálov priamo ovplyvňuje kvalitu, účinnosť spracovania a rozsah použitia vodičov a káblov.

1. Drôty a káble z PVC polyvinylchloridu

Polyvinylchlorid (ďalej lenPVC) izolačné materiály sú zmesi, v ktorých sa do PVC prášku pridávajú stabilizátory, zmäkčovadlá, spomaľovače horenia, mazivá a ďalšie prísady. Zloženie sa upravuje podľa rôznych aplikácií a charakteristických požiadaviek na drôty a káble. Po desaťročiach výroby a použitia sa technológia výroby a spracovania PVC stala veľmi vyspelou. PVC izolačný materiál má veľmi široké uplatnenie v oblasti drôtov a káblov a má svoje vlastné charakteristické vlastnosti:

A. Výrobná technológia je vyspelá, ľahko sa tvaruje a spracováva. V porovnaní s inými typmi izolačných materiálov pre káble má nielen nízke náklady, ale dokáže aj efektívne kontrolovať farebný rozdiel, lesk, potlač, účinnosť spracovania, mäkkosť a tvrdosť povrchu drôtu, priľnavosť vodiča, ako aj mechanické a fyzikálne vlastnosti a elektrické vlastnosti samotného drôtu.

B. Má vynikajúce vlastnosti spomaľujúce horenie, takže vodiče s PVC izoláciou môžu ľahko spĺňať stupne spomaľujúce horenie stanovené rôznymi normami.

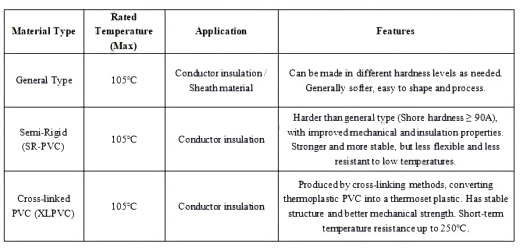

C. Pokiaľ ide o teplotnú odolnosť, vďaka optimalizácii a vylepšeniu materiálových receptúr sa v súčasnosti bežne používané typy PVC izolácie delia najmä na tieto tri kategórie:

Pokiaľ ide o menovité napätie, všeobecne sa používa pri napäťových úrovniach s menovitým napätím 1000 V AC a nižších a môže sa široko používať v odvetviach, ako sú domáce spotrebiče, prístroje a merače, osvetlenie a sieťová komunikácia.

PVC má tiež určité inherentné nevýhody, ktoré obmedzujú jeho použitie:

A. Vzhľadom na vysoký obsah chlóru bude pri horení uvoľňovať veľké množstvo hustého dymu, ktorý môže spôsobiť udusenie, ovplyvniť viditeľnosť a produkovať niektoré karcinogény a plynný HCl, čo spôsobuje vážne škody na životnom prostredí. S rozvojom technológie výroby izolačných materiálov s nízkym obsahom dymu a nulovým obsahom halogénov sa postupné nahrádzanie PVC izolácie stalo nevyhnutným trendom vo vývoji káblov.

B. Bežná PVC izolácia má nízku odolnosť voči kyselinám a zásadám, tepelnému oleju a organickým rozpúšťadlám. Podľa chemického princípu „podobné sa rozpúšťa v podobnom“ sú PVC drôty v uvedenom špecifickom prostredí veľmi náchylné na poškodenie a praskanie. Vďaka vynikajúcemu spracovateľskému výkonu a nízkym nákladom sa však PVC káble stále široko používajú v domácich spotrebičoch, svietidlách, mechanických zariadeniach, prístrojoch a meračoch, sieťovej komunikácii, elektroinštaláciách v budovách a ďalších oblastiach.

2. Drôty a káble zo zosieťovaného polyetylénu

Zosieťovaný PE (ďalej lenXLPE) je typ polyetylénu, ktorý sa za určitých podmienok pôsobením vysokoenergetických lúčov alebo zosieťovacích činidiel dokáže transformovať z lineárnej molekulárnej štruktúry na trojrozmernú trojrozmernú štruktúru. Zároveň sa transformuje z termoplastu na nerozpustný termosetový plast.

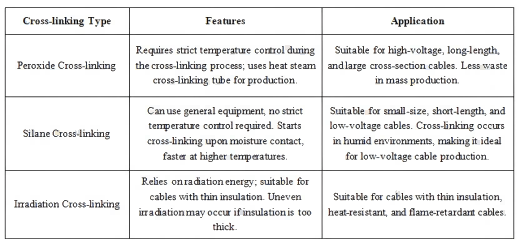

V súčasnosti sa pri aplikácii izolácie drôtov a káblov používajú hlavne tri metódy zosieťovania:

A. Peroxidové zosieťovanie: Zahŕňa najprv použitie polyetylénovej živice v kombinácii s vhodnými zosieťovacími činidlami a antioxidantmi a potom pridanie ďalších zložiek podľa potreby na výrobu zosieťovateľných častíc polyetylénovej zmesi. Počas procesu extrúzie dochádza k zosieťovaniu pomocou rúrok na zosieťovanie horúcou parou.

B. Zosieťovanie silánom (zosieťovanie teplou vodou): Aj toto je metóda chemického zosieťovania. Jeho hlavným mechanizmom je zosieťovanie organosiloxánu a polyetylénu za špecifických podmienok,

a stupeň zosieťovania môže vo všeobecnosti dosiahnuť približne 60 %.

C. Zosieťovanie ožiarením: Využíva vysokoenergetické lúče, ako sú R-lúče, alfa lúče a elektrónové lúče, na aktiváciu atómov uhlíka v makromolekulách polyetylénu a spôsobenie zosieťovania. Vysokoenergetické lúče bežne používané v drôtoch a kábloch sú elektrónové lúče generované elektrónovými urýchľovačmi. Keďže toto zosieťovanie závisí od fyzikálnej energie, patrí medzi fyzikálne zosieťovanie.

Vyššie uvedené tri rôzne metódy zosieťovania majú odlišné vlastnosti a aplikácie:

V porovnaní s termoplastickým polyetylénom (PVC) má izolácia XLPE nasledujúce výhody:

A. Zlepšila odolnosť voči tepelnej deformácii, zlepšila mechanické vlastnosti pri vysokých teplotách a zlepšila odolnosť voči praskaniu v dôsledku environmentálneho napätia a tepelnému starnutiu.

B. Má zvýšenú chemickú stabilitu a odolnosť voči rozpúšťadlám, znížený tok za studena a v podstate si zachováva pôvodný elektrický výkon. Dlhodobá pracovná teplota môže dosiahnuť 125 ℃ a 150 ℃. Drôty a káble izolované zosieťovaným polyetylénom tiež zlepšujú odolnosť proti skratu a ich krátkodobá teplotná odolnosť môže dosiahnuť 250 ℃, čo je pre drôty a káble rovnakej hrúbky oveľa väčšia prúdová zaťažiteľnosť zosieťovaného polyetylénu.

C. Má vynikajúce mechanické, vodotesné a radiačné vlastnosti, takže sa široko používa v rôznych oblastiach. Napríklad: vnútorné pripojovacie vodiče pre elektrické spotrebiče, vodiče pre motory, vodiče pre osvetlenie, vodiče pre riadenie signálu nízkeho napätia pre automobily, vodiče pre lokomotívy, vodiče a káble pre metro, káble na ochranu životného prostredia pre bane, námorné káble, káble pre jadrové elektrárne, vysokonapäťové vodiče pre televíziu, vysokonapäťové vodiče pre röntgenové snímanie a vodiče a káble pre prenos energie atď.

Izolované vodiče a káble z XLPE majú významné výhody, ale majú aj určité inherentné nevýhody, ktoré obmedzujú ich použitie:

A. Slabá tepelná odolnosť a priľnavosť. Pri spracovaní a používaní vodičov pri teplotách nad ich menovitú hodnotu sa vodiče ľahko zlepia. V závažných prípadoch to môže viesť k poškodeniu izolácie a skratom.

B. Slabý odpor voči tepelnej vodivosti. Pri teplotách nad 200 ℃ sa izolácia vodičov stáva extrémne mäkkou. Pri vystavení vonkajšej sile, stlačeniu alebo nárazu je náchylná na prerezanie vodičov a skrat.

C. Je ťažké kontrolovať farebný rozdiel medzi šaržami. Počas spracovania sa náchylne vyskytujú problémy, ako sú škrabance, vyblednutie a odlupovanie vytlačených znakov.

D. Izolácia XLPE s teplotnou odolnosťou 150 ℃ je úplne bezhalogénová a dokáže prejsť testom horenia VW-1 v súlade s normami UL1581, pričom si zachováva vynikajúce mechanické a elektrické vlastnosti. Vo výrobnej technológii však stále existujú určité úzke miesta a náklady sú vysoké.

3. Drôty a káble zo silikónovej gumy

Polymérne molekuly silikónového kaučuku sú reťazcové štruktúry tvorené väzbami SI-O (kremík-kyslík). Energia väzby SI-O je 443,5 kJ/mol, čo je oveľa viac ako energia väzby CC (355 kJ/mol). Väčšina silikónových gumových drôtov a káblov sa vyrába extrúziou za studena a vulkanizáciou pri vysokej teplote. Spomedzi rôznych syntetických gumových drôtov a káblov má silikónový kaučuk vďaka svojej jedinečnej molekulárnej štruktúre lepší výkon v porovnaní s inými bežnými gumami.

A. Je extrémne mäkký, má dobrú elasticitu, je bez zápachu a netoxický, nebojí sa vysokých teplôt a odoláva silnému chladu. Prevádzkový teplotný rozsah je od -90 do 300 ℃. Silikónová guma má oveľa lepšiu tepelnú odolnosť ako bežná guma. Môže sa používať nepretržite pri 200 ℃ a po určitú dobu pri 350 ℃.

B. Vynikajúca odolnosť voči poveternostným vplyvom. Aj po dlhodobom vystavení ultrafialovému žiareniu a iným klimatickým podmienkam sa jeho fyzikálne vlastnosti zmenili len nepatrne.

C. Silikónový kaučuk má veľmi vysoký merný odpor a jeho odpor zostáva stabilný v širokom rozsahu teplôt a frekvencií.

Silikónová guma má zároveň vynikajúcu odolnosť voči korónovému výboju a oblúkovému výboju vysokého napätia. Drôty a káble izolované silikónovou gumou majú vyššie uvedené výhody a široko sa používajú v kábloch vysokonapäťových zariadení pre televízory, vysokoteplotných kábloch pre mikrovlnné rúry, kábloch pre indukčné varné dosky, kábloch pre kávovary, kábloch pre lampy, UV zariadenia, halogénové žiarovky, vnútorných pripojovacích kábloch pre rúry a ventilátory, najmä v oblasti malých domácich spotrebičov.

Jeho širšie uplatnenie však obmedzujú aj niektoré jeho vlastné nedostatky. Napríklad:

A. Nízka odolnosť voči roztrhnutiu. Počas spracovania alebo používania je náchylný na poškodenie v dôsledku vonkajšieho stláčania, poškriabania a brúsenia, čo môže spôsobiť skrat. Súčasným ochranným opatrením je pridanie vrstvy sklenených vlákien alebo vysokoteplotných polyesterových vlákien opletených na vonkajšiu stranu silikónovej izolácie. Počas spracovania je však stále potrebné čo najviac sa vyhnúť zraneniam spôsobeným vonkajším stláčaním.

B. Vulkanizačné činidlo, ktoré sa v súčasnosti používa hlavne pri vulkanizačnom lisovaní, je dvoj-, dvoj-, štvor-vrstvové. Toto vulkanizačné činidlo obsahuje chlór. Úplne bezhalogénové vulkanizačné činidlá (ako napríklad platinové vulkanizačné činidlá) majú prísne požiadavky na teplotu výrobného prostredia a sú drahé. Preto je potrebné pri spracovaní káblových zväzkov dbať na nasledujúce body: tlak prítlačného kolesa by nemal byť príliš vysoký. Najlepšie je použiť gumový materiál, aby sa zabránilo praskaniu počas výrobného procesu, čo môže viesť k nízkej odolnosti voči tlaku.

4. Drôt zo zosieťovaného etylénpropyléndiénového monoméru (EPDM) a gumy (XLEPDM)

Zosieťovaný etylénpropyléndiénový monomér (EPDM) kaučuk je terpolymér etylénu, propylénu a nekonjugovaného diénu, ktorý je zosieťovaný chemickými alebo ožarovacími metódami. Zosieťovaný EPDM gumový izolačný drôt kombinuje výhody polyolefínového izolovaného drôtu a bežného gumového izolovaného drôtu:

A. Mäkký, flexibilný, elastický, nepriľnavý pri vysokých teplotách, dlhodobá odolnosť voči starnutiu a odolnosť voči nepriaznivým poveternostným podmienkam (-60 až 125 ℃).

B. Odolnosť voči ozónu, odolnosť voči UV žiareniu, elektrický izolačný odpor a chemická odolnosť voči korózii.

C. Odolnosť voči olejom a rozpúšťadlám je porovnateľná s odolnosťou chloroprénovej gumy na všeobecné použitie. Spracováva sa bežným zariadením na extrúziu za tepla a používa sa ožarovanie, čo je jednoduché a lacné. Drôty s izoláciou zosieťovanou gumou z etylénpropyléndiénmonoméru (EPDM) majú vyššie uvedené početné výhody a široko sa používajú v oblastiach, ako sú káble chladiacich kompresorov, vodotesné káble motorov, káble transformátorov, mobilné káble v baniach, vŕtanie, automobily, zdravotnícke pomôcky, lode a všeobecné vnútorné rozvody elektrických spotrebičov.

Hlavné nevýhody drôtov XLEPDM sú:

A. Rovnako ako drôty z XLPE a PVC má relatívne nízku odolnosť proti roztrhnutiu.

B. Slabá priľnavosť a samolepivosť ovplyvňujú následnú spracovateľnosť.

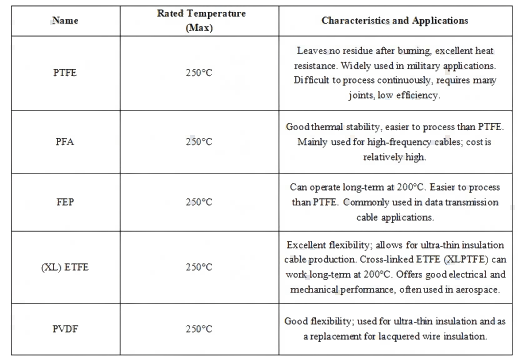

5. Fluóroplastové drôty a káble

V porovnaní s bežnými polyetylénovými a polyvinylchloridovými káblami majú fluoroplastové káble nasledujúce významné vlastnosti:

A. Fluóroplasty odolné voči vysokým teplotám majú mimoriadnu tepelnú stabilitu, ktorá umožňuje fluoroplastickým káblom prispôsobiť sa prostrediam s vysokými teplotami od 150 do 250 stupňov Celzia. Za podmienok vodičov s rovnakou prierezovou plochou môžu fluoroplastické káble prenášať väčší povolený prúd, čím sa výrazne rozširuje rozsah použitia tohto typu izolovaného drôtu. Vďaka tejto jedinečnej vlastnosti sa fluoroplastické káble často používajú na vnútorné rozvody a prívodné vodiče v lietadlách, lodiach, vysokoteplotných peciach a elektronických zariadeniach.

B. Dobrá retardácia horenia: Fluóroplasty majú vysoký kyslíkový index a pri horení je rozsah šírenia plameňa malý, čím vzniká menej dymu. Drôt z nich vyrobený je vhodný pre nástroje a miesta s prísnymi požiadavkami na retardáciu horenia. Napríklad: počítačové siete, metro, vozidlá, výškové budovy a iné verejné miesta atď. Po vypuknutí požiaru majú ľudia čas na evakuáciu bez toho, aby ich zasiahol hustý dym, čím sa získa drahocenný čas na záchranu.

C. Vynikajúci elektrický výkon: V porovnaní s polyetylénom majú fluoroplasty nižšiu dielektrickú konštantu. Preto majú fluoroplastické káble v porovnaní s koaxiálnymi káblami s podobnou štruktúrou menší útlm a sú vhodnejšie na prenos vysokofrekvenčného signálu. V súčasnosti sa čoraz častejšie používanie káblov stalo trendom. Vďaka vysokej teplotnej odolnosti fluoroplastov sa bežne používajú ako vnútorné vedenie pre prenosové a komunikačné zariadenia, prepojky medzi bezdrôtovými prenosovými napájačmi a vysielačmi a video a audio káble. Okrem toho majú fluoroplastické káble dobrú dielektrickú pevnosť a izolačný odpor, vďaka čomu sú vhodné na použitie ako ovládacie káble pre dôležité prístroje a merače.

D. Perfektné mechanické a chemické vlastnosti: Fluóroplasty majú vysokú energiu chemických väzieb, vysokú stabilitu, takmer nie sú ovplyvnené zmenami teploty a majú vynikajúcu odolnosť voči starnutiu vplyvom poveternostných podmienok a mechanickú pevnosť. A nie sú ovplyvnené rôznymi kyselinami, zásadami a organickými rozpúšťadlami. Preto sú vhodné pre prostredia s výraznými klimatickými zmenami a korozívnymi podmienkami, ako sú petrochemický priemysel, rafinácia ropy a riadenie ropných vrtov.

E. Uľahčuje zváranie. V elektronických prístrojoch sa mnoho spojov vytvára zváraním. Vzhľadom na nízky bod topenia bežných plastov majú tendenciu sa pri vysokých teplotách ľahko taviť, čo si vyžaduje odborné zváračské zručnosti. Okrem toho niektoré zvarové body vyžadujú určitý čas zvárania, čo je tiež dôvodom, prečo sú fluoroplastové káble obľúbené. Napríklad vnútorné zapojenie komunikačných zariadení a elektronických prístrojov.

Fluóroplasty majú samozrejme stále určité nevýhody, ktoré obmedzujú ich použitie:

A. Cena surovín je vysoká. V súčasnosti sa domáca výroba stále spolieha najmä na dovoz (japonský Daikin a americký DuPont). Hoci sa domáce fluoroplasty v posledných rokoch rýchlo rozvíjajú, ich výroba je stále len malá. V porovnaní s dovážanými materiálmi stále existuje určitá medzera v tepelnej stabilite a iných komplexných vlastnostiach materiálov.

B. V porovnaní s inými izolačnými materiálmi je výrobný proces náročnejší, efektivita výroby je nízka, tlačené znaky sú náchylné na odpadnutie a straty sú veľké, čo spôsobuje relatívne vysoké výrobné náklady.

Záverom možno povedať, že používanie všetkých vyššie uvedených typov izolačných materiálov, najmä vysokoteplotných špeciálnych izolačných materiálov s teplotnou odolnosťou nad 105 ℃, je v Číne stále v prechodnom období. Či už ide o výrobu drôtov alebo spracovanie káblových zväzkov, existuje nielen zrelý proces, ale aj proces racionálneho pochopenia výhod a nevýhod tohto typu drôtov.

Čas uverejnenia: 27. mája 2025